为适应多品种 、小批量的市场需求,提高生产过程中效率 、质量 、交期 、成本的高效管理,公司综合运用了ERP系统 、MES系统 、PLM系统等进行智能化控制并开展系统集成, 通过高效智能生产线 、智能检测 、AGV小车等智能化装备的联网应用 , 实现生产过程柔性化 、过程控制精细化、物流仓储可视化,打通业务流 、数据流 、实物流,快速响应客户的定制化需求。

-

智能装备全面应用

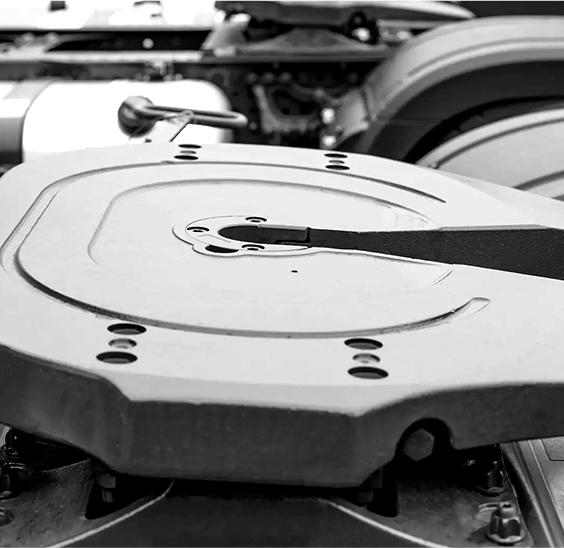

公司设备总计51台套, 其中智能装备44台套, 包括数控车床 、立式加工中心等生产设备31台,物流设备AGV小车1台, 桁架机器人 、关节臂机器人7台,三坐标测量机2台, 车间智能装备普及率达到86% ,设备联网率达到80% , 已基本实现智能化生产。公司在进行智能化改造前后,人均年产出提升了32.88% ,生产效率提升了8.24%,不良品产出率下降了0.05% ,能源消耗水平下降了22.58% ,全年工伤控制在“0”水平,智能化改造效果显著。

-

生产物料精准配送

公司采用AGV小车进行物料、成品以及工位在制品之间的转运,通过WMS 和MES系统的联动,实现物料精准配送以及仓储情况的可视化。刀具作为车间主要消耗品,通过刀具管理系统进行管理,车间配置专门的刀具柜,员工可根据机床、程序和产品类型自主领用相关刀具,实现由货到人的自动化操作,实现刀具的精准发放、回收和统计。

-

生产过程实时管控、车间内外联动协同

PLM、ERP、MES、OA等信息化系统的导入,使公司职能部门、生产车间、物料仓库等实现了有效联动与协同。 通过MES系统和PLM系统信息的双向交互,使产品设计的信息能够快速生成并传达到制造现场,⼀旦有设计变更或异常发生,制造现场可以快速响应,生产过程中的异常情况也可以通过MES传递到PLM,提⾼了设计投入量产的效率。生产计划员可以根据实际情况在MES系统中下达和修改生产订单,动态调整相关生产指令,现场作业人员在PC端进⾏指令信息的查看,依照指令的要求实施生产活动。MES系统实时监控生产计划和指令的执⾏情况,⼀旦出现异常,系统将通过安灯管理模块及时发出警报,⾃动关联OA系统并反馈计划员处理,提⾼生产异常的响应及时率,确保生产计划和指令的有效执⾏。通过MES系统与ERP系统集成,实现了生产质量管理、生产现场数据实时采集、设备管理等,帮助管理者及时了解产品质量状况,掌控所有的生产资源。

-

生产信息跟踪追溯

公司通过设备联⽹和条码系统应用,自动采集各工序的产出数据以及产品的制程信息上传MES系统,并通过产线看板反馈实时情况,实现生产过程的透明可控。 在MES模块中,每批产品投产之前,系统给每批产品赋予⼀个唯⼀的编码,明确批号/批次/序列号,整个排产、采购、加工、包装、发货全流程通过该码进行追溯。 生产过程中,MES系统对生产进度、生产效率、产品质量、⼈员情况等数据进行自动采集,记录产品从原材料领料到成品出⼊库等各个环节具体情况,实现产品信息的追溯,并与ERP集成。